필수 정보

배송 방법:급행, 항공, 육로, 해상

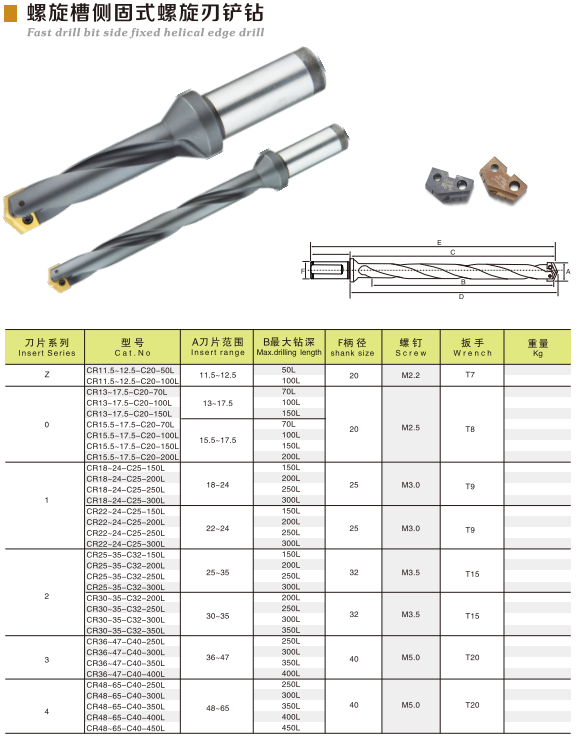

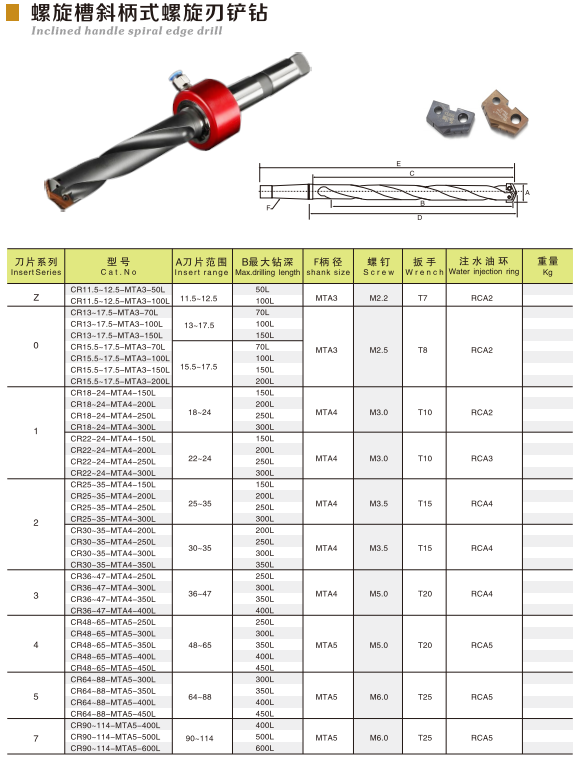

규격 번호:CR00~00-00-C00

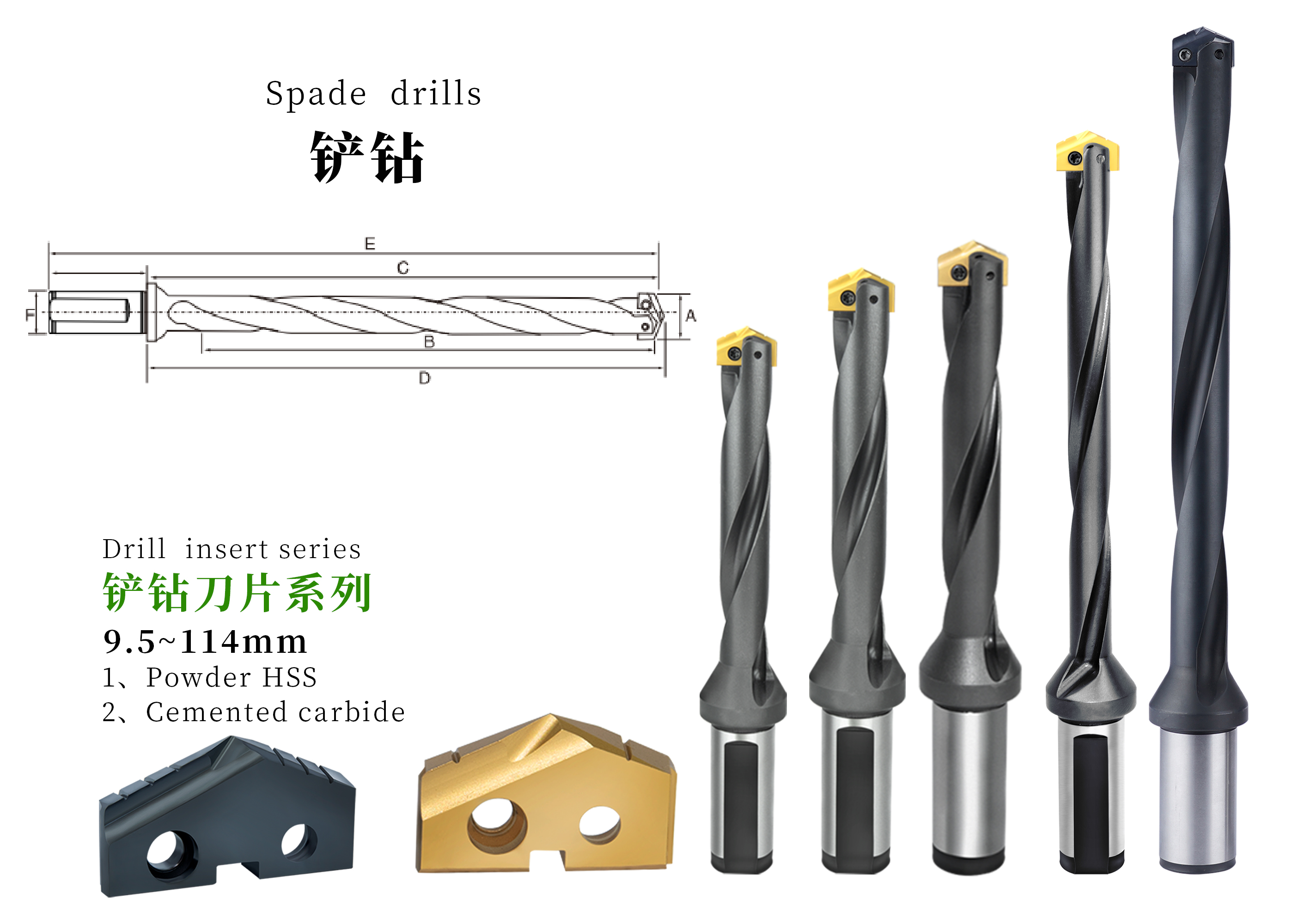

제품 소개

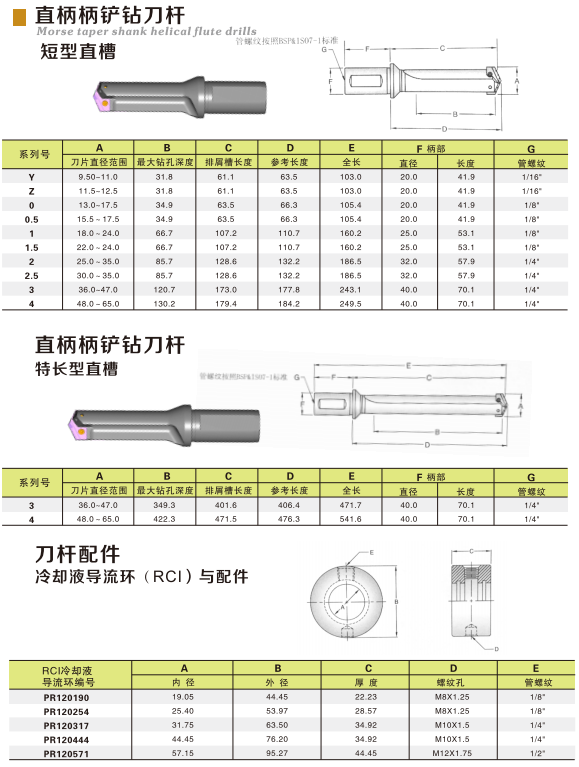

스페이드 드릴 홀더

직경 범위: ø9.5mm~~ø114mm

유효 길이:

50/70/100/150/200/250/300/

350/400/450/500mm

인서트 디자인은 깊은 구멍 가공에 적합합니다.

나선형 인서트 디자인과 중앙 물 배출구(내부 냉각)로 칩 제거 기능이 최적화되었습니다.

단일 툴 홀더를 다양한 사양의 인서트와 함께 사용할 수 있어 경제적입니다.

*도구 모음의 길이는 처리 요구 사항에 맞게 사용자 정의할 수 있습니다.

스페이드 드릴 인서트 몰드 블랭크 스팟

48MM 이하의 기존 생산

(48MM 포함)

기존 인서트는 다음을 생성합니다.

정수와 0.5

소수점도 생성될 수 있습니다

고객의 요구에 따라.

배송기간은 일반적으로 2-3일입니다

직경 범위: ø9.5mm~~ø114mm

유효 길이:

50/70/100/150/200/250/300/

350/400/450/500mm

인서트 디자인은 깊은 구멍 가공에 적합합니다.

나선형 인서트 디자인과 중앙 물 배출구(내부 냉각)로 칩 제거 기능이 최적화되었습니다.

단일 툴 홀더를 다양한 사양의 인서트와 함께 사용할 수 있어 경제적입니다.

*도구 모음의 길이는 처리 요구 사항에 맞게 사용자 정의할 수 있습니다.

스페이드 드릴 인서트 몰드 블랭크 스팟

48MM 이하의 기존 생산

(48MM 포함)

기존 인서트는 다음을 생성합니다.

정수와 0.5

소수점도 생성될 수 있습니다

고객의 요구에 따라.

배송기간은 일반적으로 2-3일입니다

사용 설명서

삽 드릴링 가공 매개변수

8배 이상의 직경을 가진 툴 홀더의 사용 방법 (수직형, 수평형 모두 동일)

1. 가이드홀 가공

깊은 구멍과 같은 직경을 가진 짧은 도구 자루를 사용하여 직경보다 최소 2배 깊은 파일럿 구멍을 만듭니다.

깊은 구멍 드릴과 같은 팁 각도의 블레이드를 사용하거나 깊은 구멍 드릴보다 더 큰 각도의 블레이드를 사용하세요.

2. 심공 드릴 비트 삽입

회전속도를 최대 50RPM으로 설정하고, 이송을 F=300mm/min으로 고정하고, 냉각수를 끄고, 상기 조건 하에서 딥홀 드릴 비트를 파일럿 홀 끝에서 1~3mm 떨어진 곳에 삽입합니다.

3. 블라인드홀 가공시

속도와 이송은 권장 값의 100%로 설정됩니다. 심공 가공을 수행하는 동안 칩 배출 상태와 공작 기계의 부하율을 확인하십시오. 가공에 분할된 이송 방법을 사용하지 마십시오.

*실제 가공 중에 칩을 깨는 것이 불가능한 경우, 세그먼트 가공을 사용하십시오. 섹션을 공급할 때는 4mm로 시작하여 섹션 가공 길이를 점차 늘리십시오.

*공작기계 부하율이 급격하게 변하는 경우 칩 막힘 때문일 수 있습니다. 드릴 비트 손상을 방지하려면 가공을 중단하고 절삭 조건과 블레이드 모양을 검토하세요.

4. 관통공 가공 중(개봉 직전)

드릴 팁이 노출되기 전에 속도 S를 권장 값의 50%로 설정하고 이송 F를 권장 값의 75%로 설정합니다.

개구부가 비스듬한 구멍인 경우 드릴 비트의 일부가 노출되기 전에 위와 동일한 설정을 하십시오.

드릴 비트를 빼려면 드릴 비트의 날 부분이 최소 3mm 노출되어야 합니다.

5. 드릴 비트를 빼는 방법

드릴비트를 뽑았을 때 회전속도는 최대 50rpm으로 설정됩니다.

심공가공 공정시 주의사항

*직경 8배 이상의 삽 드릴 도구 막대를 사용할 경우 1D-2D 파일럿 구멍을 뚫어야 합니다.

*가능한 한 많은 양의 냉각수를 사용하세요.

절단 작업 시 진동이 발생하면 볼트가 풀릴 수 있습니다.

처음에는 볼트의 조임 상태를 확인하세요.

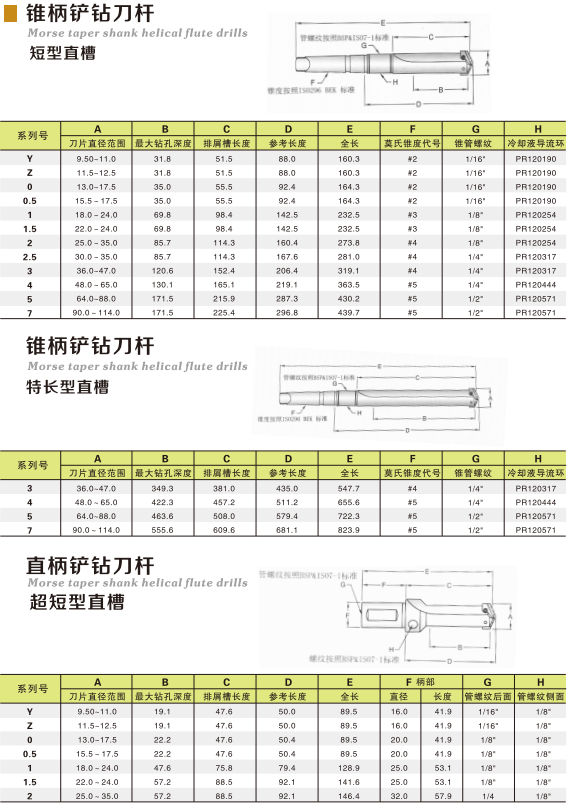

모스 스페이드 드릴(냉각 링 필요)

스페이드 드릴 사용시 주의사항

1. 블레이드 조임볼트를 좌우 균등하게 조여주세요.

2. 작업 준비 시 칼날 끝을 만지지 마십시오.

3. 스페이드 드릴의 가공 매개변수 표를 참조하여 절삭 속도, 절삭 이송 수직 및 수평 유형이 동일한지 확인하십시오.

짧은 도구 섕크를 사용하여 파일럿 홀을 가공하고 8x 직경 이상 도구 섕크와 동일한 인서트를 사용하여 칩 처리를 확인합니다.

파일럿 홀 드릴 비트와 같은 직경이고 직경이 8배 이상인 도구 막대로 파일럿 홀을 파일럿 홀에 삽입하고 저속으로 회전시키고 빠르게 공급하여 냉각을 시작합니다.

절단 회전을 1~2mm 미리 실시하고 절단을 시작합니다.

절단 및 배출 시에는 기계장비의 부하표를 확인하시고, 동시에 절단작업을 실시해 주시기 바랍니다.

저속회전 및 속도이송 원위치 복귀 (아래 사진 참조)

심공가공 공정시 주의사항

*직경 8배 이상의 삽 드릴 도구 막대를 사용할 경우 1D-2D 파일럿 구멍을 뚫어야 합니다.

*가능한 한 많은 양의 냉각수를 사용하세요.

절단 작업 시 진동이 발생하면 볼트가 풀릴 수 있습니다.

처음에는 볼트의 조임 상태를 확인하세요.

제품 세부정보