商品介绍

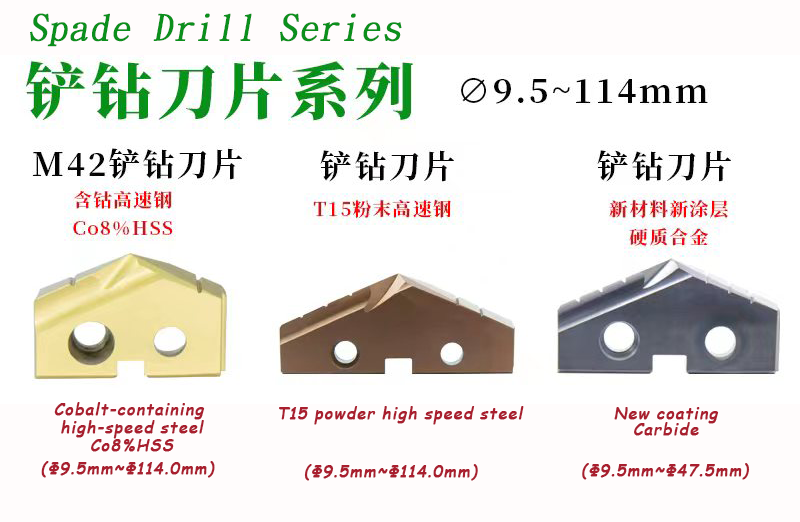

铲形钻头刀片

加工不同材质的工件时,应选择不同材质的铲钻头进行加工。

铲钻刀片材质分为

1. 硬质合金(φ9.5mm~φ47.5mm)采用Balzers涂层

2、粉末高速钢(φ9.5mm~φ114.0mm)

3.含钴高速钢(φ9.5mm~φ114.0mm)

加工不同材质的工件时,应选择不同材质的铲钻头进行加工。

铲钻刀片材质分为

1. 硬质合金(φ9.5mm~φ47.5mm)采用Balzers涂层

2、粉末高速钢(φ9.5mm~φ114.0mm)

3.含钴高速钢(φ9.5mm~φ114.0mm)

同一铲形钻杆心轴上可安装三种材质、相同直径的刀片。

可以大大降低客户在刀架上的采购成本。

可以大大降低客户在刀架上的采购成本。

1、立钻、摇臂钻建议使用高速钢及粉末高速钢刀片。

不建议使用硬质合金刀片,机床转速低,刚性差,间隙大,容易造成硬质合金刀片跳动。

2、所有铲形钻刀架均采用中央出水口,建议尽量使用高压内冷,这样可大大延长刀片使用寿命,更利于排屑。

3、铲形钻刀片全部采用断屑槽设计,加工出来的铁屑均为小切屑,相较于传统麻花钻加工出来的长切屑,小切屑更易排出,无需后退断屑,可打到底,缩短加工时间,提高加工效率。

4、铲钻刀片具有自定心功能,双刃刀片受力对称、均匀,适合加工深孔。

铲钻工艺参数计算

钻孔高速钢及粉末高速钢刀片的线速度为20-40米。

硬质合金刀片的线速度为50-60米,铲钻刀片每转进给量可达0.1-0.6mm/转。

钻孔高速钢及粉末高速钢刀片的线速度为20-40米。

硬质合金刀片的线速度为50-60米,铲钻刀片每转进给量可达0.1-0.6mm/转。

A、钻进速率计算公式为:S=VC*1000/3.14/Dc

(S为旋转速度,Vc为线速度,Dc为刀片直径)

B、进给计算公式为:Vf=Fr*S

(Vf为进给量,Fr为每钻进给量,S为转速)

C加工时间公式为:Tc=H/Vf*60

(Tc为加工时间、H为孔深、Vf为进给)

(S为旋转速度,Vc为线速度,Dc为刀片直径)

B、进给计算公式为:Vf=Fr*S

(Vf为进给量,Fr为每钻进给量,S为转速)

C加工时间公式为:Tc=H/Vf*60

(Tc为加工时间、H为孔深、Vf为进给)

速度与进给计算示例

加工直径20mm,深度100mm,

选用粉末高速钢刀片,线速度按40米计算。

S=40*1000/3.14/20=636(建议每分钟钻孔速度为

F600-650左右)

Vf=0.2*636=127(建议每分钟进给量为S110-130

关于)

Tc=100/127*60=47(处理时间约50秒)

加工直径20mm,深度100mm,

选用粉末高速钢刀片,线速度按40米计算。

S=40*1000/3.14/20=636(建议每分钟钻孔速度为

F600-650左右)

Vf=0.2*636=127(建议每分钟进给量为S110-130

关于)

Tc=100/127*60=47(处理时间约50秒)

使用注意事项

1、使用铲钻时,必须有中央出水口,有利于延长刀具寿命和提供更好的排屑效果;

2、首次使用该工具时,建议在刚进入工具准备钻通时将参数降低10-15%。

3、若长度超过8D,使用前必须预先钻一个相同直径的导孔,导孔深度为孔径的1-2倍,可大大减少钻头偏斜的问题。

4、钻出的铁渣一般呈碎片状,处理时要注意声音和铁渣的形状,如出现条状铁渣,需及时调整使用参数;

5、加工通孔时,孔钻好后应退刀,注意不要将刀片完全伸出孔外,避免退刀时刀片撞击工件造成损坏;

1、使用铲钻时,必须有中央出水口,有利于延长刀具寿命和提供更好的排屑效果;

2、首次使用该工具时,建议在刚进入工具准备钻通时将参数降低10-15%。

3、若长度超过8D,使用前必须预先钻一个相同直径的导孔,导孔深度为孔径的1-2倍,可大大减少钻头偏斜的问题。

4、钻出的铁渣一般呈碎片状,处理时要注意声音和铁渣的形状,如出现条状铁渣,需及时调整使用参数;

5、加工通孔时,孔钻好后应退刀,注意不要将刀片完全伸出孔外,避免退刀时刀片撞击工件造成损坏;

产品细节